气力输送系统设备的选型参考

一、气力输送装置的型式

低压吸入式(吸送式)

工作原理:通过风机在管道内形成负压,物料通过喉管被吸入输送管道,经分离器与气流分离后排出,尾气经除尘器净化后排放。

主要部件:储灰斗、螺旋给料器、喉管、输送管道、扩散式分离器、袋式除尘器等。

特点:结构简单、可实现多点吸料,但输送距离较短(一般<300m),密封性要求高。

低压压送式(压送式)

工作原理:鼓风机提供正压气流,物料通过回转式给料器进入输送管道,经分离器卸料后,尾气通过除尘器排放。

主要部件:鼓风机、贮灰斗、回转式给料器、输送管道、扩散式分离器等。

特点:输送距离较长(可达500m以上),系统复杂,需防止油水混入。

混合式

结合吸送式与压送式的组合形式,兼具两者的特点,适用于多段输送场景。

稀相与密相输送

稀相输送:气流速度高(18-40m/s),物料均匀分散于气流中,适用于短距离、低密度物料(如面粉、糖等)。

密相输送:气流速度低(8-15m/s),物料呈密集状态,适用于长距离、高密度物料(如煤粉、水泥),需耐磨管道设计。

二、气力输送装置的主要部件

给料装置

插板阀给料器:需配合助吹装置,适用于间断供料,结构简单但给料均匀性差。

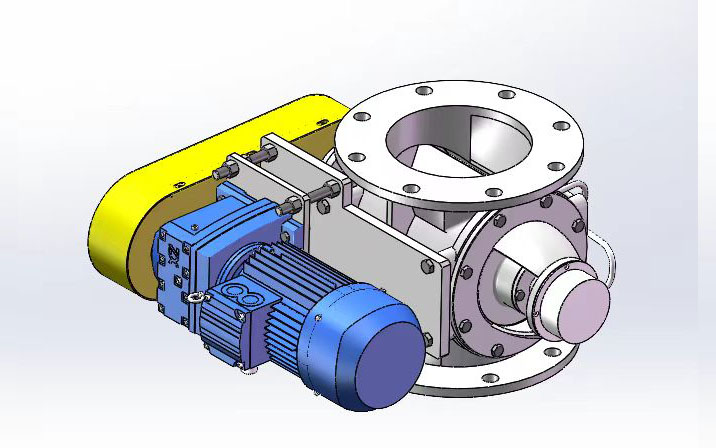

旋转阀给料器:用于正压系统,可通过调节转速控制给料量,需密封设计以防止漏气。

喷射式给料器:无转动部件,适用于负压系统,但压力损失大,喷嘴需耐磨材料制造。

输送管道

输送管道包括直管(水平、垂直或倾斜)和弯管,直管一般用水煤气管、无缝钢管或螺旋焊管。当输送管道直径比较大难以采用标准钢管时,也可采用钢板卷焊。

直管:多采用无缝钢管或螺旋焊管,高温管道需设置补偿器以缓解热应力。

弯管:弯管为气力输送装置中最易磨损的部件,对于低压式系统,曲率半径需≥5倍管径,常采用耐磨衬里(如陶瓷)延长使用寿命。

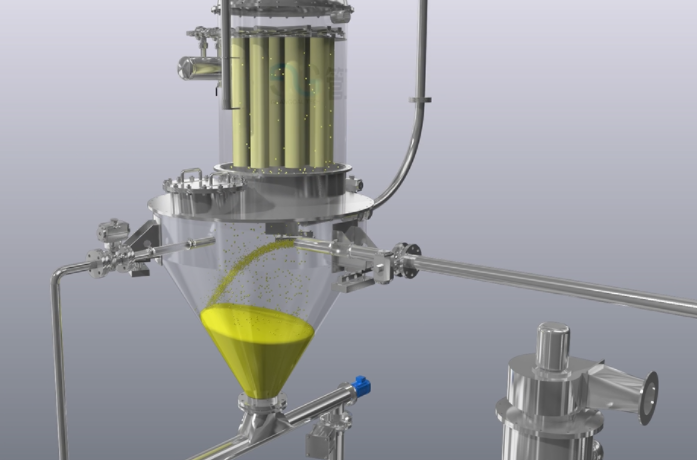

分离器与除尘器

常用的分离器有重力式和离心式两种;当贮灰仓容积较大时、可兼作重力分离器。使气力输送管道切向通入贮灰仓时,贮灰仓又可兼作离心分离器使用。

为保证气力输送系统排出的尾气达到排放标准,一般采用袋式除尘器或塑烧板除尘器作为末级净化。当吸送系统的真空度较高时,除尘器应注意其外壳强度和气密性。

重力分离器:利用物料重力沉降实现分离,常用于贮灰仓。

离心分离器:通过切向气流产生离心力分离粉尘,效率较高。

袋式除尘器:作为末级净化设备,需满足系统压力和气密性要求。

动力机械

常用设备包括高压离心风机、罗茨鼓风机等,需配备消声器以降低噪音。

辅助部件

切换阀:用于多分支管路切换,需耐磨损和密封性设计。

卸尘阀:负压系统采用回转式或双层卸尘阀,正压系统需密封卸灰以避免扬尘。

关键性能与选型参考

输送能力与距离:稀相输送适用于短距离(<300m)、低密度物料;密相输送可覆盖长距离(>500m)、高密度物料。

能耗与磨损:稀相系统能耗较高且管道磨损快;密相系统需耐磨材料和高压动力。

适用场景:吸送式适合多点取料,压送式适合多点卸料,混合式用于复杂工况。

-

在线客服

-

服务热线

400-777-8982

服务热线(早8:45-晚9:00)

-

官方微信