燃煤电厂气力输送系统的结构及关键技术介绍

燃煤电厂煤炭气力输送系统是以破碎和磨制煤粉为主,由储煤场或者磨煤机送入锅炉燃烧室内,以达到煤粉稳定持续供应,在电力、化工等行业应用广泛。煤粉气力输送系统不仅提高了燃煤电厂生产的自动化水平,而且提高了煤炭燃烧效率和能源利用率。

技术原理与系统构成

基本原理

气力输送利用气流能量使煤粉悬浮并通过管道运输。根据压力分为低压(短距小颗粒)、中压(中距中颗粒)和高压(长距大颗粒)三类,煤炭输送多采用中高压模式,原因是煤炭颗粒比较大,要求远距离稳定运输。

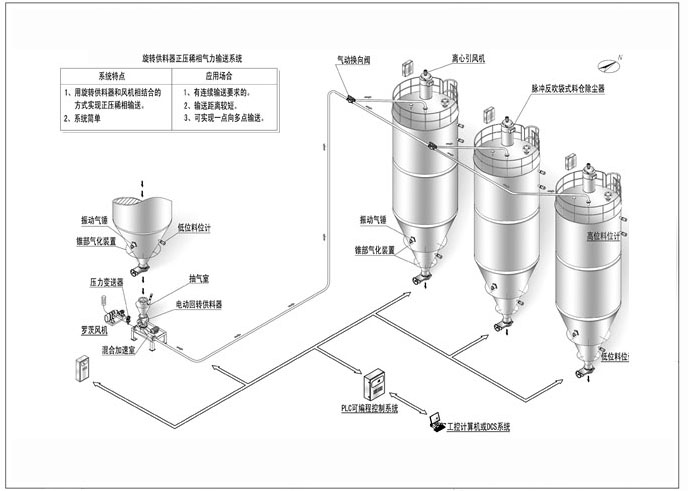

系统组成(核心模块)

煤炭气力输送系统是一整套的复杂精细工程系统,系统主要有气源装置、供料系统、输送管道和分离装置等关键部分构成。

(1)气源装置一般由空压机/风机或者压缩机组成,其为煤粉物料的输送提供稳定的动力。

(2)供料装置是实现物料连续均匀被投送到气力输送的管道中,以确保整个输送系统的连续性和稳定性。

(3)输送管道是煤粉气力输送系统的核心不见,管道在设计、材料选择和安装方式上,对输送效率、能耗和磨损有直接的影响。

(4)分离装置负责使煤炭颗粒和气流进行分离,从而达到回收和利用材料的目的 。

关键技术体系

煤粉制备技术

通过破碎→磨碎→分级→干燥四步工艺制备合格煤粉。采用磨煤机与旋风分离器组合,精准控制粒度分布,确保输送稳定性。

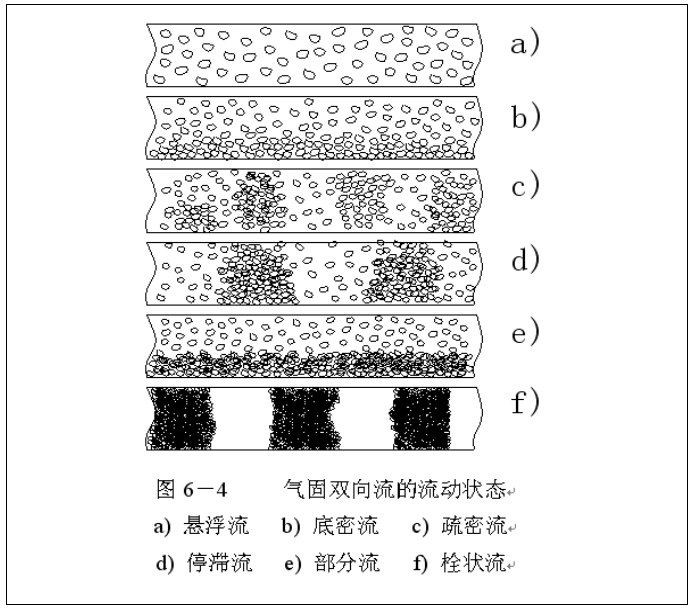

气固两相流控制

煤炭气力输送系统中所说的气固两相流,是指气体(一般为空气)和固体颗粒(这里特指煤粉)在管道内同时流动的过程。这种流动具有复杂多变的特点,其特性会受到诸多因素的共同作用,包括气体流速、固体颗粒的浓度与粒度分布、管道的几何形状和材质,以及颗粒与管壁间的相互作用等。在煤炭气力输送过程中,气固两相流可能呈现稀相或密相两种流动状态。稀相状态下,固体颗粒均匀分散在气体中,颗粒间作用力较弱,流动行为接近单相气体;而在密相状态下,随着颗粒浓度的增加,颗粒间的相互作用变得强烈,流动特性也随之更加复杂。这两种流动状态在煤炭气力输送系统中都可能出现,且会对输送效率、能耗水平和管道磨损程度造成明显不同的影响。

管道防磨技术

由于煤粉颗粒受高速气力冲刷和冲击,管道内壁常受严重磨损,影响管道使用寿命。管道主要磨损机理有冲刷磨损、撞击磨损和腐蚀磨损,针对冲刷、撞击、腐蚀三重磨损机制,采用陶瓷复合材料衬里、合金钢管道和高耐磨的材料等来做管道内衬的解决方案,能有效解决管道磨损问题。

智能控制系统

煤粉气力输送智能控制系统针对煤粉的输送过程关键参数进行实时监控和自动调整,其中关键参数有:气流速度、煤粉浓度、管道压力和输送效率等。通过压力传感器流量传感器等进行数据采集后将信息传给PLC控制系统分析处理,控制系统结合工艺过程和算法策略对给气源输送量、给料速度和分离装置等进行自动化调整,从而保证了整个输送过程的自动化高效进行。

煤粉气力输送系统在其他行业的应用:

化工行业:如从煤中生产甲醇或烯烃,煤在进入反应器前需要经历破碎、研磨等预处理环节。煤炭气力输送系统可以满足化工行业对于原料输送同时,满足对原料的输送量精确控制、降低环境污染等更高的要求。

建材冶金行业:采用煤炭气力输送来运输焦炭和矿粉这类原料通常粒度细、密度高、易磨损如水泥、石灰等粉状物料的物料,可实现输送的高效、清洁无粉尘、连续、平稳等,有效地满足冶金生产中原料输送高标准的要求。

随着新材料与智能技术的深度融合,煤粉气力输送技术不断突破效率瓶颈,在保障工业粉粒体料绿色环保高效输送的同时,正逐步朝着更高精度、更高效率、更智能化控制的方向发展和进步,为各行各业提高企业产品综合竞争力提供关键支撑,同时也推动企业绿色低碳转型。

-

在线客服

-

服务热线

400-777-8982

服务热线(早8:45-晚9:00)

-

官方微信