吨袋卸料站及其与气力输送系统的连接集成方案

在现代工业的粉粒体物料处理过程中,吨袋卸料站(也称为Big Bag卸料站) 作为一种高效、经济的大宗物料解包与喂料设备,发挥着至关重要的作用。它与气力输送系统的无缝连接,构成了现代化、自动化生产流程中的关键环节。

一、吨袋卸料站的定义与核心构成

吨袋卸料站是一个专门用于安全、可控地卸载吨袋(通常承载500-2000kg物料)的标准化工作站。其设计初衷是替代传统的人工拆包投料,解决作业强度大、粉尘泄露、生产效率低等问题。

一个典型的吨袋卸料站通常包含以下核心组件:

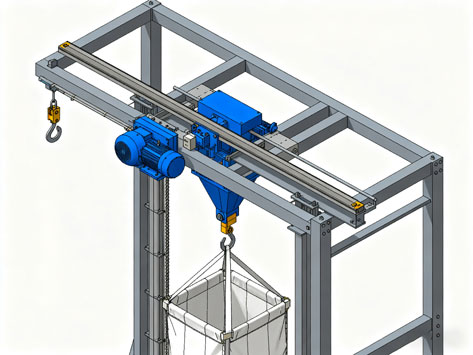

结构性框架:坚固的钢结构,用于悬挂和承载满袋吨袋。

提升装置:通常为电动或气动葫芦,用于将吨袋精准提升至卸料工位。

夹袋机构:通过气缸驱动夹板,将吨袋的出料口牢固地密封固定在接口上。

料仓与喂料装置:位于卸料口下方,用于暂时储存物料并控制出料速度,常见的有电动/气动碟阀、闸板阀以及振动料斗或螺旋给料机。

辅助系统:集成除尘接口(连接中央除尘系统,防止粉尘外逸)、振动器或流化装置(破拱助流,防止物料架桥或结块)以及安全护栏、称重模块等。

其工作流程可概括为:提升吨袋 → 固定并打开卸料口 → 物料在重力及辅助作用下落入下方料仓 → 通过喂料装置可控地排出。

二、与气力输送系统的连接方式:实现无缝集成

吨袋卸料站本身完成的是“卸料”,而要实现“输送”,就必须与下游的气力输送系统精密对接。二者的连接并非简单的管道硬连接,而是一个注重密封性、可控性和流畅性的集成过程。

1. 物理接口连接:

吨袋卸料站的下方出口通过法兰连接与气力输送系统的输送泵(如发送罐、旋转阀)或直接与管道系统相连。此连接处必须保证高度的气密性,这是整个系统能否稳定运行的关键。任何漏气都会导致输送气流紊乱,严重影响输送效率甚至导致堵塞。

2. 核心:受控的喂料与发送过程

连接的核心逻辑在于如何将吨袋卸出的物料平稳、定量地“喂入”高压气流中。根据气力输送系统的不同类型,连接方式主要有两种:

与稀相输送系统的连接:这是最常见的方式。吨袋卸出的物料首先落入一个中间缓冲料斗。料斗底部安装有旋转阀(Rotary Valve) 或螺旋给料机(Screw Feeder)。旋转阀的作用是双重性的:它既作为定量给料装置,又作为锁气器。它通过转子叶片将物料从常压的料斗中定量地刮入高压的输送管道中,同时阻止输送气流反窜至料斗,破坏系统压力平衡。物料进入管道后,立即被高速气流吹走,形成稀相输送。

与密相输送系统的连接:对于易碎、磨蚀性强的物料,通常采用密相输送。此时,吨袋卸料站的下方可直接或通过溜槽连接一个压力发送罐(Pressure Vessel或Day Bin)。工作流程为:吨袋物料先卸入发送罐 → 关闭罐顶进料阀并密封 → 向罐内充入压缩气体使其加压 → 打开罐底出料阀,物料在罐内压力的推动下进入输送管道,形成一段料栓一段气体的密相输送状态。在此模式下,吨袋卸料站与发送罐之间的阀门(如蝶阀、球阀)的密封性至关重要,它保证了发送罐能有效完成充压和输送循环。

3. 控制系统的集成:

现代吨袋卸料站与气力输送系统的连接不仅是机械连接,更是智能控制的融合。两者的PLC控制系统集成一体,实现连锁启停:

只有当气力输送系统启动并建立正常气流后,卸料站的喂料装置(如旋转阀)才会收到指令开始给料。

当输送系统检测到管道堵塞或压力异常时,会立即发出信号停止喂料。

吨袋卸料站的振动器破拱动作也与喂料信号联动,确保下料顺畅。

三、优势总结

将吨袋卸料站与气力输送系统连接,形成了从大宗包装到精准点位输送的自动化解决方案。这种集成方案的优势非常突出:

高效自动化:大幅减少人工操作,提升生产效率。

洁净环保:全程密闭处理,有效控制粉尘,保障工作环境,符合GMP、EPA等严格规范。

安全经济:降低了人工劳动强度和职业健康风险,同时减少了物料损耗。

灵活性强:非常适合多品种、批料式的生产工艺,切换物料方便。

总之,吨袋卸料站是气力输送系统理想的前端给料装备。二者的成功连接,依赖于精密的机械设计、可靠的气密保障和智能的控制逻辑,共同构建了现代工业生产中物料处理的骨干体系。

-

在线客服

-

服务热线

400-777-8982

服务热线(早8:45-晚9:00)

-

官方微信