物料自动输送计量配料系统介绍

塑料生产中,需要添加多种粉粒体的添加剂,添加剂对产品性能影响很大,需要确保添加的精度。传统的大料小料的的添加采用人工配料投料,添加剂种类繁多,需要进行配比称量,人工称量配料不仅效率低,易出错,而且工人劳动强度大,浪费人力,有一些添加剂还会危害工人身体健康。人工配料还存在质量不稳定、数据记录不全、质量问题难追溯等问题。

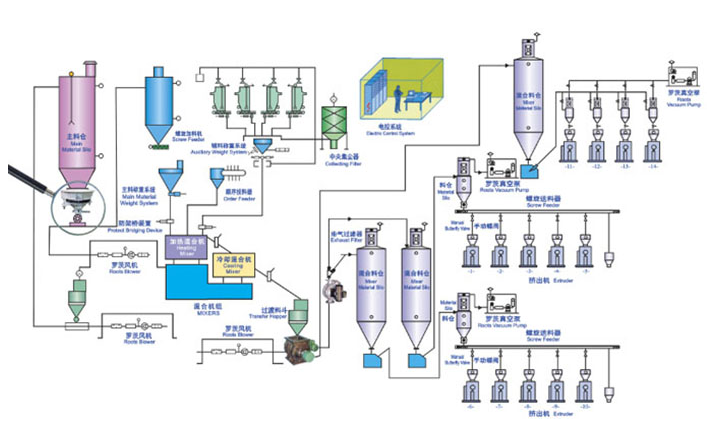

针对塑化行业,物料自动输送计量配料系统解决人工配料投料难题。系统按生产需求自动完成物料拆袋卸料、输送存储、计量配料过程。散料经过密闭管道输送至配料区,系统按照工艺配方将不同物料自动称重后配料,分料精度高、自动化程度高、稳定可靠,提高了配料效率和产品稳定性,改善工人工作环境,每批次配料都有数据记录,产品品质可追溯。

该系统主要由自动拆包系统、输送系统、储料系统、分料、计输送料装置、除尘和控制系统组成。依据物料输送特性,采用管链输送设备或者气力输送系统,将散料输送到反应车间暂存料仓,单(双)螺旋加料和智能控制装置,多工位分料机单独传动,电子秤单独设置,能满足粉体、颗粒、片状物料的高精度全自动计量配料,还能按用户需求,自动控制和管理物料称重配料过程,保证配料精度稳定。

计量配料系统工作时,上位机下达订单导出配方参数和物料条形码,给料桶套袋后系统开始配料。料桶经滚筒输送线进入计量段,检测开关感应到料桶到位发信号,计量段滚筒停止,称重模块上升称空桶质量,分料机开始喂料,称重模块实时记录质量变化。达到配方设定值,称重传感器发停止信号,分料机停止,称重模块下降,料桶进入下一工序。有插板阀结构的分料机可预分料,提高效率。配完所有物料,料桶到复称处称总质量,打印质量和条形码,合格放行,不合格报警踢出。订单完成后,上位机记录配料信息,方便追溯。

多数小料是粉体,配料时易团聚、黏附在料仓壁,造成出料不畅、架桥甚至堵塞。为此,在料仓下端喂料机处设水平搅拌,料仓内增加气动破拱器,黏性强的物料还增配垂直搅拌,破坏团聚结构,让物料通畅流动。

喂料装置根据物料物性参数,可用双螺杆或单螺杆喂料机。双螺杆适合黏度大、易架桥物料,单螺杆适合喂料量大、流动性好的物料,还能调整喂料螺杆导程控制速度。喂料螺杆由伺服电机驱动,转速分高速、减速、慢速三个区间,各阶段喂料量可按物料特性设定。为提高精度和速度,喂料机下料口设插板阀,利用喂料间隔预分料,达到设定值时瞬时关闭,防止物料多流入,提高分料精度。

总结,物料自动输送计量配料系统自动化程度高,实现了橡胶塑料行业添加剂散料的全自动化处理过程,取代人工配料实现自动化,节省人工的同时,配料精度稳定,满足生产要求,数据记录可追溯产品质量,还能用于各个行业中的粉体/颗粒配料过程,如精细化工、食品医药、矿产冶金等等。

-

在线客服

-

服务热线

400-777-8982

服务热线(早8:45-晚9:00)

-

官方微信