粉体输送系统的基本组成部分有哪些

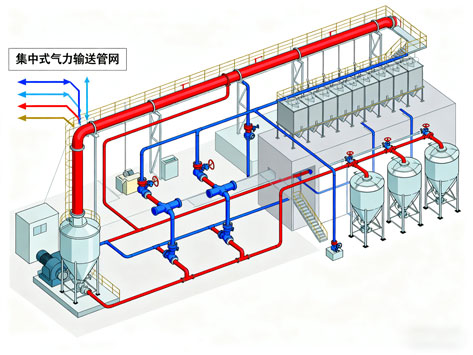

一套高效、稳定的粉体输送系统,绝非仅仅是一段管道加一个风机那么简单。它是一个由多个精密部件协同工作的有机整体,如同一个交响乐团,每个成员各司其职,共同奏出高效、无尘、自动化的工业乐章。无论是气力输送还是机械输送,其系统都大致可由以下几个基本组成部分构成。

一、动力源:系统的“心脏”

动力源为整个输送过程提供能量,是系统得以运行的核心。

对于气力输送系统:其心脏是空气动力设备。鼓风机/压缩机:为正压输送系统提供洁净、高压的空气流,是推动物料前进的原动力。真空泵:为负压(真空)输送系统产生负压抽吸力,将物料“吸”入管道。常应用于从敞口容器中取料或要求绝对防止外泄的场合。至关重要的是,动力源的选型必须与系统设计压力、流量及物料特性完美匹配,否则系统无法高效稳定运行。

对于机械输送系统:其心脏是电机与减速机。它们为螺旋叶片、输送带或提升斗提供机械扭矩和动力,驱动它们运动。

二、供料装置:系统的“咽喉”

供料装置是物料进入输送管线的入口,其核心作用是实现物料的稳定、可控加入,并有效防止气体泄漏或空气倒灌。

旋转阀(Rotary Valve / Star Valve):这是最经典、最常用的供料器。它通过电机驱动叶片转子在密闭壳体内旋转,实现粉体的定量排出和系统的气密性隔离,堪称气力输送系统的“定海神针”。

螺旋给料机(Screw Feeder):利用螺旋叶片的旋转将物料推入输送管道,同时也能起到密封作用,适用于难以处理的物料。

发送罐(Pressure Tank / Vessel):在密相输送中广泛应用,其工作原理是先将物料注入密闭罐体,然后充气加压,最后通过阀门将物料压入输送管道,实现一批次、高浓度的输送。

三、输送管线:系统的“血管”

输送管线是物料行走的“高速公路”,其设计直接关系到系统的能耗、磨损和稳定性。

管道(Piping):通常由不锈钢或碳钢制成,内壁的光洁度、耐磨性和抗静电性能对防止物料粘附、降低阻力至关重要。

弯头(Bends):是管线中最易发生磨损和堵塞的部位。因此,常采用加厚设计、耐磨内衬(如陶瓷)或特殊的结构(如长半径弯头)来延长寿命。

软连接(Flexible Connectors):用于连接设备与固定管道,起到补偿位移、减震和隔断振动传递的作用,保护设备不受应力损坏。

四、分离与收集装置:系统的“终点站”

当物料被送达目的地后,需要将其与携带它的空气(对于气力输送)或从机械构件上有效地分离并收集起来。

除尘器/过滤器(Dust Collector / Filter):这是气力输送系统的关键环保和安全部件,其作用是在排气前将绝大部分细微粉尘从空气中分离出来,防止物料损失和环境污染。脉冲喷吹清灰装置是其保持高效工作的核心。

旋风分离器(Cyclone Separator):通常作为一级分离装置,利用离心力将大部分较粗的物料与空气初步分离,减轻后端过滤器的负荷。

料仓/接收罐(Hopper / Receiving Vessel):用于收集和暂存输送来的物料,通常配有料位计、排气过滤器、振打器等辅助装置。

五、控制系统:系统的“大脑”

现代粉体输送系统必然是智能化的。控制系统是指挥整个系统协调运行的神经中枢。

PLC(可编程逻辑控制器):是控制系统的核心,负责接收各种信号、执行逻辑判断并输出指令,控制电机、阀门等执行元件的启停与顺序动作。

人机界面(HMI):为操作人员提供可视化监控窗口,可以实时显示系统状态、参数设置、报警信息,并支持手动操作。

传感与检测元件:包括料位计、压力传感器、堵料报警器等,它们如同系统的“眼睛”和“耳朵”,实时监测系统运行状况并将信号反馈给PLC,是实现自动化闭环控制的基础。

六、关键阀门:系统的“关节”

在复杂的系统中,阀门用于引导、切换或切断物料和气流。

蝶阀/球阀:用于切断气流。

分流阀(Diverter Valve):用于将物料流切换引导至多个不同的目的地,是实现一点对多点输送的关键部件。

夹管阀(Pinch Valve):通过挤压橡胶管来实现关断,特别适用于具有粘附性或需要保持高度洁净的物料。

总而言之,一个完整的粉体输送系统是由动力源、供料装置、输送管线、分离收集装置、控制系统和关键阀门这六大基本部分有机组合而成的。卓越的系统性能并非来自某个单一部件的强大,而是依赖于所有部件之间的精准匹配与协同工作。理解每一个部件的功能与重要性,是设计、选型、操作和维护一套高效、可靠粉体输送系统的基础。

-

在线客服

-

服务热线

400-777-8982

服务热线(早8:45-晚9:00)

-

官方微信