正压稀相输送系统的工作原理是什么

在现代工业的物料处理流程中,正压稀相输送系统凭借其结构简单、适用性广、维护便捷的特点,成为许多粉粒体物料的“高速公路”。那么,这条“疾风快道”是如何构建并工作的?其核心原理何在?

一、 核心概念与工作基石

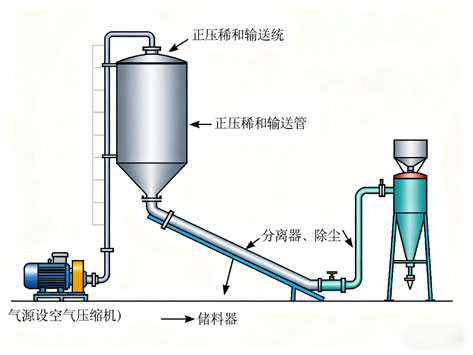

正压稀相输送系统的工作原理是:利用风机或空压机在输送管道的起始端产生高于大气压的正压空气流,以此高速气流为动力载体,使物料在管道中呈高度悬浮状态并被强制推送至终点,其整个过程始终保持较低的固气混合比。

这套系统的稳定运行依赖于三个相互关联的核心要素,它们共同构成了系统的“工作基石”:

动力之源:正压空气流:系统通过罗茨风机或空压机提供持续稳定的高压空气。这股气流被注入输送管道,形成向前运动的强大动力,是推动物料前进的“发动机”。

速度保障:高风速:为确保物料能完全悬浮、不致沉积堵塞,管道内的空气流速必须远高于物料的悬浮速度。这种高风速(通常维持在18-25 m/s甚至更高) 是稀相输送的命脉,它赋予了物料高速前进的动能。

状态特征:低固气比:在稀相输送中,物料浓度较低,固气比(单位质量空气所能输送的物料质量)通常低于15:1。这意味着管道内大部分空间被空气占据,物料颗粒分散其中,呈现出“稀疏”的状态,故名“稀相”。

二、 系统如何工作:一个环环相扣的精密过程

其工作流程可以清晰地分解为以下四个关键环节:

第一环节:稳定供料——系统的“咽喉”

这是流程的起点,也是技术关键点。物料从常压的储料仓下落,必须被稳定、可控地引入高压的输送管道中。这一任务主要由旋转供料器(Rotary Valve,俗称“旋转阀”) 完成。

其工作原理是: 转子在阀体内匀速旋转,物料从上方入口填入转子的格腔中,当转子旋转至下方出口时,物料在重力作用下落入正压输送管道中。转子和阀体之间的精密配合有效阻隔了高压气流向上反窜,从而实现了常压料仓与正压管道的隔离与连续给料。

第二环节:混合加速——旅程的“起点”

从旋转阀下落的物料,立即与来自风机的高速气流相遇。在加速段(通常是一段较短的直管,或文丘里式引射管) 内,物料颗粒被气流充分捕捉、分散并获得极高的初始加速度,最终形成均匀的气固两相流。从此,物料开始了在管道中的“悬浮飞行”。

第三环节:悬浮输送——过程的“核心”

形成的两相流在正压的推动下进入输送主管道。由于流速极高,物料颗粒完全悬浮于气流中,几乎与管壁不发生剧烈碰撞,而是被气流“裹挟”着向前高速运动,直至终点。整个输送过程通畅、连续且快速。

第四环节:分离净化——旅程的“终点”

携带着物料的气流到达目标料仓后,必须进行气固分离。混合流首先进入旋风分离器,利用离心力将绝大部分物料颗粒分离出来并沉降到料仓内。随后,含有少量细粉的废气则进入袋式除尘器进行最终净化,洁净的空气被排入大气,被捕集的细微粉尘则返回系统,确保无粉尘污染。

三、 核心特点总结

优势:系统结构相对简单,投资成本较低;操作维护简便;适用于大多数非磨琢性、非易碎的粉粒体物料;可实现连续输送,效率高。

注意:由于高流速,对管道(尤其是弯头)磨损较大;能耗相对较高(因需持续维持高风量);对易碎物料可能产生一定破碎率。

总结而言,正压稀相输送系统的工作原理是一个高效且直接的动力过程:通过旋转阀稳定喂料,利用高压风机产生的高速气流作为动力,使低浓度的物料在管道中充分悬浮,并以“疾风”之势将其稳定、连续地推送至目的地,最终完成气固分离。 它完美诠释了如何用“力量与速度”高效解决中短距离的物料输送难题。

-

在线客服

-

服务热线

400-777-8982

服务热线(早8:45-晚9:00)

-

官方微信