气力输送的基本原理是什么

在现代工业的物料处理过程中,气力输送(Pneumatic Conveying)是一种高效、清洁且高度自动化的粉体输送方式。它看似简单——用气流吹送粉末,但其背后的原理却是一门融合了流体力学、材料科学和精密控制的复杂技术。其核心基本原理是利用气体(通常是空气)的动能或压力能,在密闭管道内,将固态的粉粒状物料从起点输送到终点。

为了深入理解这一原理,我们可以从以下几个关键层面进行剖析。

一、核心驱动力:气体与颗粒的相互作用

气力输送的本质是两相流(气固两相)运动。其发生的根本前提是气体流动所产生的力必须能够克服物料颗粒自身重力、颗粒与管壁的摩擦力以及其他阻力。这其中涉及几个关键作用力:

拖曳力(Drag Force):这是最主要的动力。当高速气流流过颗粒表面时,会在颗粒前后产生压力差,这个压力差会对颗粒产生一个推动其向前运动的力,即拖曳力。气流速度越高,拖曳力越大。

升力(Lift Force):由于颗粒形状的不规则和流体的伯努利效应,颗粒也会受到一个垂直于流动方向的力,使其悬浮起来。

重力与摩擦力:物料颗粒自身重力使其沉降,而颗粒与管壁的摩擦力则阻碍其运动。

输送的发生,即是拖曳力与升力的合力成功克服了重力与摩擦力的结果。

二、两种基本模式:稀相与密相输送

根据输送过程中物料在管道内的浓度(料气比)和状态,气力输送可分为两种基本原理迥异的模式:

1. 稀相输送(Dilute-Phase Conveying)

工作原理:采用高风速、低混合比(即单位质量气体携带的物料质量较少)的方式进行输送。气流速度通常高于18-20米/秒,强大的拖曳力使所有物料颗粒完全悬浮在气流中,并被气流加速,以几乎与气流相同的速度前进。

状态类比:如同沙尘暴或风中飘扬的雪花,颗粒分散且快速运动。

特点:优点是系统结构相对简单,适用于长距离输送和不易破碎的物料。缺点则是能耗较高、管道磨损(尤其是弯头)较为严重,对易碎物料不友好。

2. 密相输送(Dense-Phase Conveying)

工作原理:采用低风速、高混合比的方式进行输送。气流速度可低至5-10米/秒甚至更低。物料并非完全悬浮,而是在管道中形成沙丘状滑动或充满管段的料栓状(一段料、一段气)被缓慢地推动前进。

状态类比:如同在管道中缓慢推进的“香肠”或沙丘的移动。

特点:优点是低速度带来低能耗、低磨损和低物料破碎率,非常适合输送易碎、磨损性强的物料。缺点则是系统更为复杂,对控制精度要求极高,且输送距离通常短于稀相输送。

三、系统压差:输送的“引擎”

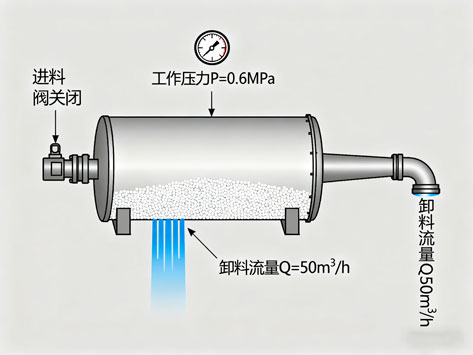

无论是采用风机还是真空泵,系统内必须建立并维持一个稳定的压力差(压降),这是驱动气固两相流运动的根本“引擎”。根据压差建立方式的不同,形成了两种系统:

正压输送系统:鼓风机位于系统首端,向管道内注入高于大气压的压缩空气,利用压力推动物料前进。如同用嘴吹气,将杯子里的粉末吹向远方。适用于从单一点向多个目的地输送。

负压(真空)输送系统:真空泵位于系统末端,通过抽吸使管道内形成低于大气压的负压,利用压差将物料吸入管道。如同用吸管喝水。适用于从多个分散点向一个集中点收集物料。

压差的存在确保了气流的方向性,从而决定了物料输送的路径。

四、关键影响因素:成功的基石

要成功应用气力输送原理,必须综合考虑以下因素:

物料特性:物料的粒度、密度、形状、湿度、粘性、磨损性和易爆性等物理化学性质,是决定选择何种输送模式、气流速度和设备材质的首要依据。这是所有系统设计的基础。

管道设计:管道的直径、布局、弯头数量和半径等,直接影响系统的压降、能耗和稳定性。优化的管道设计是降低能耗、减少堵塞和磨损的关键。

空气速度:这是气力输送中最核心的操作参数。速度过低会导致物料沉积堵塞;速度过高则会导致能耗飙升和设备严重磨损。寻找不同物料和系统下的“临界输送速度”是工程设计的精髓。

气力输送的基本原理,远不止“用风吹东西”这般简单。它是一门通过精确控制气体与固体颗粒之间的相互作用力,在密闭管道内实现物料高效、可靠位移的科学与艺术。从宏大的火力发电厂煤粉输送,到精密的制药厂原料投料,其背后都是这一精密原理在发挥着看不见的巨大作用。理解其核心,方能驾驭这门技术,为现代工业生产创造更大的价值。

-

在线客服

-

服务热线

400-777-8982

服务热线(早8:45-晚9:00)

-

官方微信