无水氯化镁气力输送系统的应用研究

无水氯化镁是电解生产金属镁的核心原料,主要通过盐湖卤水精制、脱水造粒、高温烘干等工艺制得。其生产工艺需严格控制水分,以确保电解效率。无水氯化镁具有以下显著特性:

1. 强吸水性:暴露在空气中易吸水潮解,导致品质下降,影响电解反应;

2. 低强度与脆性:颗粒结构疏松,机械强度低,输送过程中易破碎形成粉尘;

3. 复杂粒度分布:颗粒形态多样,粒径分布不均,需避免输送时分层或堵塞。

这些特性导致无水氯化镁的厂内转运输送面临难题。传统使用加料罐车运输,不仅加料方式复杂、依赖大量的人力物力,而且易引入水分且效率低;传统的机械输送易造成颗粒破碎,且系统开放易污染。因此,开发密闭、低损、高效的输送方案成为生产关键。

一、气力输送系统简介

气力输送是一种利用气流动能,在封闭管道中定向输送物料的技术。自19世纪发展至今,其应用已扩展至化工、冶金等领域。气力输送系统核心优势包括:

- 全密闭输送:隔绝外界环境,防止物料污染;

- 灵活布局:管道可适应复杂空间,节省占地;

- 高自动化:减少人工干预,降低运维成本。

尤其适用于易吸湿、易碎或需洁净输送的场景,如无水氯化镁的运输。

二、气力输送系统在无水氯化镁输送中的应用

1. 不同气力输送形式的优缺点分析

针对无水氯化镁特性,以下四种输送方式被评估:

- 稀相输送:气流速度高(>15 m/s),物料悬浮输送,料气比一般为1~10。由于输送速度快,物料颗粒破碎率高,耗气量大;

- 密相输送:中低速(8~12 m/s),输送气速接近于临界物料悬浮速度,破碎率较低,但压降大,输送距离受限;

- 高密相输送:低速(5~10 m/s),料气比高,可达50以上。输送过程中物料被分为多个料栓,借助料栓前后气体静压来推移。适合短距离,但技术复杂且成本高;

- 高浓相输送:超低速(2~7 m/s),静压推动栓塞流,破碎率最低,管道磨损小,适合长距离输送。

2. 输送形式选择原因与优点

高浓相气力输送被选为最优方案,原因如下:

- 低破碎率:低速输送减少颗粒碰撞,保护物料完整性;

- 高效密闭性:干燥压缩空气(露点-60~-40℃)隔绝水分,确保物料纯度;

- 长距离适应性:通过双管增压或内套管设计,解决压降与堵塞问题,扩展输送范围。

3. 高浓相气力输送系统结构组成及功能

系统核心组件包括:

- 发送罐:推压式结构,锥体倾角优化至65°,确保物料流畅排出;

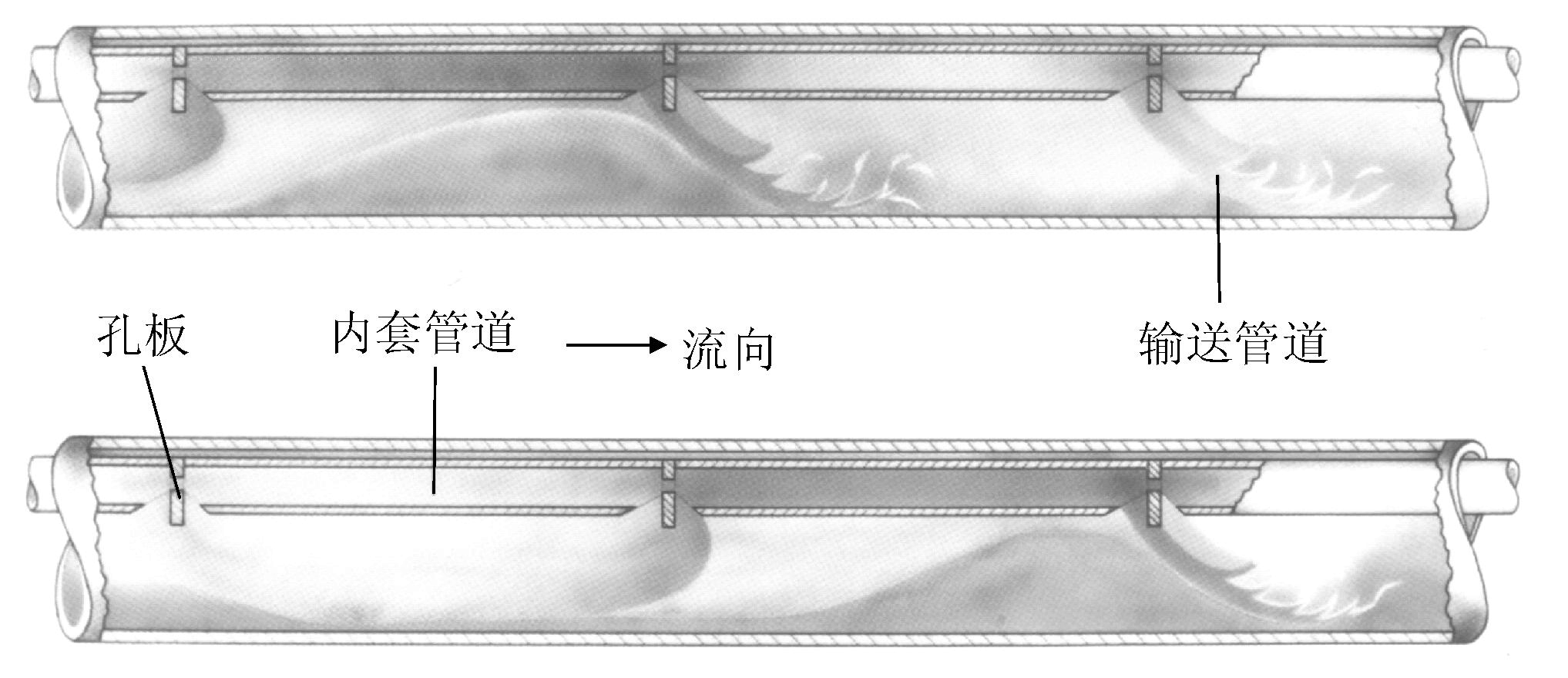

- 输送管道:内套管设计,辅管按需补气,消除堵塞;

- 气源处理系统:干燥与过滤装置,保障气体洁净度;

- 控制系统:压力传感器与电磁阀联动,实现精准压力调节。

4. 系统工作流程

1). 装料与加压:无水氯化镁通过旋转阀进入发送罐,干燥压缩空气注入加压;

2). 输送启动:罐底阀门开启,物料在静压推动下进入管道,辅管实时补气维持压力;

3). 管道输送:内套管通过紊流扰动防止沉积,物料以栓塞流低速移动;

4). 尾气处理:含尘气体经除尘装置净化后排放,确保环保达标。

三、应用优势与生产效益

高浓相气力输送系统的引入带来显著效益:

1. 质量提升:密闭输送杜绝吸水与污染,保障电解效率;

2. 成本降低:自动化操作减少人工依赖,破碎率下降节省原料损耗;

3. 环保与安全:尾气处理后排放,避免粉尘与尾气污染;

4. 工艺升级:适应大规模连续生产,推动实现数字化智能工厂。

该系统的成功应用为同类易吸湿、脆性物料的输送提供了技术范本,具有广泛推广价值。

-

在线客服

-

服务热线

400-777-8982

服务热线(早8:45-晚9:00)

-

官方微信