气力输送系统主要由哪几大部分组成

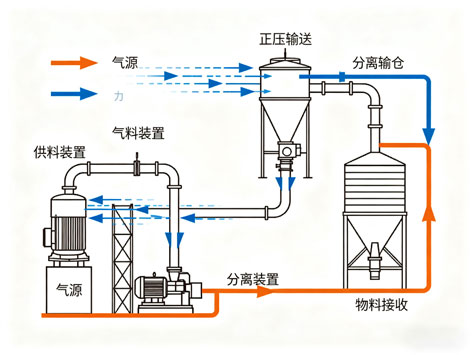

气力输送系统是一种利用空气流动的能量,在密闭管道内输送粉末、颗粒等散状物料的先进技术。其应用遍布水泥、化工、食品、制药等诸多行业。一套完整、高效的气力输送系统并非由单一设备简单构成,而是一个由动力源、发料装置、输送管道、分离除尘设备和控制系统五大核心部分协同工作的精密体系。

动力源:系统的“心脏”——供气装置

供气装置是整个系统的动力源头,犹如人体的心脏,负责提供满足特定压力、流量和洁净度要求的气流。 根据系统设计原理(吸送式、压送式或混合式),其核心设备通常是:

罗茨鼓风机(Roots Blower):常用于低压稀相输送,提供稳定的空气流量。

空气压缩机(Air Compressor):用于中、高压密相输送,能产生更高压力的气体。

真空泵(Vacuum Pump):用于吸送式系统,在管道内形成负压(真空)以抽吸物料。

此外,该部分通常还包括空气净化装置(如过滤器、干燥器),以确保进入系统的气体清洁干燥,防止油污或水分对物料造成污染或导致管道堵塞。

发料装置:系统的“起点”——物料接入与加速装置

发料装置是物料与空气混合并进入输送管线的关键部位,其核心作用是将物料平稳、可控地引入气流中,并使其获得初始加速度。 其形式多样,选择取决于物料特性(如流动性、磨损性)和输送模式:

吸嘴(Suction Nozzle):用于吸送式系统,结构简单,适用于从料堆中直接取料。

旋转阀(Rotary Valve,又称星型给料器):这是最常用且关键的部件之一,不仅能均匀地定量给料,更重要的是在压送式系统中起到锁气、隔压的作用,防止高压气体反窜入料仓。

发送罐(Pressure Vessel/Tank):用于密相输送,分为上引式、下引式等。其工作原理是周期性地将物料装入罐内,加压后将其吹入管道,可实现长距离、大容量的输送。

文丘里供料器(Venturi Feeder):利用文丘里效应产生负压来吸料并混合,结构简单,无运动部件,适合易碎物料。

输送管道:系统的“动脉”——物料与气流的通道

输送管道是连接系统各部件、构成输送路径的管网,是物料与空气混合流体得以传输的通道。 其设计绝非简单的管道连接,而是直接影响系统能耗、磨损和稳定性的关键:

管道材质:需根据物料特性选择,如碳钢、不锈钢、耐磨合金、陶瓷内衬管等,以应对磨损和腐蚀。

管道布局:弯头(Elbow)是管道中最易磨损的部件,其数量和曲率半径需经过优化设计,以减少压力损失和物料破碎。 合理的管径选择和管路布置是降低能耗、防止堵塞的基础。

分离与除尘装置:系统的“终点站”——物料与空气的分离

当物料被送达目的地后,分离与除尘装置的作用就是将物料从气固两相流中高效、彻底地分离出来,并净化废气以满足环保排放要求。

分离器(Separator):通常是旋风分离器(Cyclone Separator),利用离心力实现大部分物料与空气的初步分离,结构简单,效率较高。

除尘器(Dust Filter):作为最后一道关卡,布袋除尘器(Bag Filter)或滤筒除尘器(Cartridge Filter)能捕获细小的粉尘,确保排入大气的空气清洁。 其配有脉冲反吹系统,定期清除附着的粉尘,维持过滤效率。

卸料装置:分离后的物料通过锁气旋转阀或排料阀排出,防止在卸料过程中空气泄漏影响系统压力平衡。

控制系统:系统的“大脑与神经”——智能化监控中心

现代气力输送系统离不开高度集成化的自动控制系统,它如同大脑和神经网络,指挥并监控着整个系统的运行。

核心功能:通过PLC(可编程逻辑控制器)或DCS(分布式控制系统)实现系统的自动启停、运行状态监测(压力、流量、温度)、故障报警(如堵塞、泄漏)和安全联锁保护。

价值体现:自动化控制不仅降低了人工操作强度,更重要的是能优化输送过程,实现节能降耗,并保障系统长期稳定、可靠地运行。

总结而言,这五大核心部分环环相扣,缺一不可。 动力源提供能量,发料装置精确投料,输送管道构建路径,分离装置完成使命,控制系统统筹全局。一个优秀的气力输送系统设计,正是基于对物料特性的深刻理解,对这五大部件进行精准选型、匹配和集成,从而实现高效、经济、可靠的输送目标。

-

在线客服

-

服务热线

400-777-8982

服务热线(早8:45-晚9:00)

-

官方微信